Уважаемые господа!

На настоящий момент специалистами нашего проектного института были выполнены следующие работы, касающиеся сахарных заводов в Российской Федерации:

- Проектные работы для Плавицкого сахарного завода, включающие жомосушильные и жомопрессовые отделения, транспортное оборудование, сокоочистительные отделения, отделение готовых продуктов, установка известковых печей, очистка известью, аспирационные и вентиляционные системы, пункты приёма сырья и отгрузки готовой продукции и т.д.

- Проектные работы по реконструкции сахарного завода «Корни» с.Тербуны Липецкой области

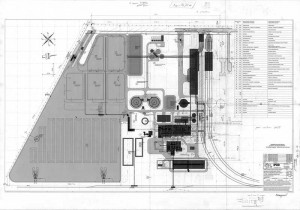

- Реконструкция добринского сахарного завода. По проекту «Техническое перевооружение сокоочистительного отделения с установкой двух отстойников нефильтрованного сока 1 сатурации на ОАО «Добринский сахарный завод», согласно заданию на проектирование, предусматривалась установка 2-х отстойников сока 1-ой сатурации рабочим объемом 160 м3 каждый с технологическими трубопроводами. На Добринском сахарном заводе действует типовая схема получения сахара-песка из свеклы с непрерывным обессахариванием свекловичной стружки, прессованием жома и возвратом жомопрессовой воды в диффузионную установку известково-углекислотной очистки диффузионного сока, тремя кристаллизациями.

Ниже прилагаем фотографии, выполненные на одном из проектируемых объектов (ОАО «Добринский сахарный завод»).

Главный инженер проекта Е.Г. Валяева

1.Общие положения:

Данная процедура описывает последовательность проведения технологического процесса при переработке сахарной свеклы.

2. Порядок выполнения:

Производство сахара из сахарной свеклы на ОАО «Добринский сахарный завод» состоит из следующих этапов:

1. Приемка сахарной свеклы на призаводской свеклопункт;

2. Очистка от примесей и мойка свеклы;

3. Изрезывание свеклы;

4. Получение диффузионного сока;

5. Получение сухого гранулированного жома;

6. Очистка диффузионного сока;

7. Сгущение сока выпариванием на выпарной станции;

8. Кристаллизация сахара;

9. Сушка сахара.

2.1. Приемка сахарной свеклы на призаводской свеклопункт

Сахарную свеклу с полей фермер доставляет на свеклопункт автотранспортом. Каждая а/машина поступает на брак-площадку, где контролер пищевой продукции проводит визуальный осмотр свеклы. По результатам осмотра контролер указывает водителю номер кагата для разгрузки, выдает электронный носитель, в котором фиксируются сведения о хозяйстве, номер автомобиля и тоннаж при взвешивании. Приемка сахарной свеклы на свеклопункте производится согласно ПР.30.01 «Приемка сахарной свеклы».

Выборочно а/машина направляется в сырьевую лабораторию для отбора проб и определе¬ния количественных показателей свеклы согласно Р.И.30.01.01 «Определение качественных показателей сахарной свеклы при приемке» и качественных показателей согласно Р.И.30.01.02 « Определение физической загрязненности при приёмке сахарной свёклы» и Р.И.30.01.03 «Определение сахаристости (дигестии) сахарной свеклы при приёмке».

По результатам анализов часть свеклы направляется для разгрузки в бункер и далее посту¬пает в переработку, здоровая свекла укладывается в кагаты на хранение.

2.2. Очистка от примесей и мойка свеклы

С кагатного поля свекла грейферными погрузчиками грузится в КАМАЗы и КРАЗы, кото¬рые выгружают свеклу в бункер. Далее свекла ленточным транспортёром подаётся в моечное отделение, где производится её отмывание и удаление примесей. Сдача свеклы в переработку производится согласно Р.И.30.01.04 «Сдача сахарной свёклы в переработку». Моечный комплекс включает в себя:

— барабанную мойку, где происходит отмывание свеклы от прилипшей грязи и песка;

— камнеловушку для удаления камней;

— вильчатую ботволовушку и соломоловушку для улавливания ботвы и соломы;

— классификатор хвостиков и боя свеклы;

— машину для окончательной мойки свеклы.

Процесс мойки свеклы выполняется согласно Р.И.30.02.10 «Свекломоечное отделение. Опи¬сание технологического процесса» под управлением оператора производственного участка.

2.3. Изрезывание свеклы

Отмытая свекла ленточным транспортёром подаётся в резервный бункер ёмкостью 200 тонн, расположенный над свеклорезками. Из бункера свекла подаётся на барабанные свекло¬резки Maguin тип: 2000-660-40. изрезывается и в виде свекловичной стружки ленточным

транспортёром, на котором установлены ленточные весы для взвешивания стружки, подаётся в диффузионный аппарат. Процесс изрезывания свеклы ведется согласно Р.И.30.03.05 «Свек¬лорезки. Описание технологического процесса» и находится под управлением резчика свеклы.

2.4. Получение диффузионного сока

Свекловичная стружка, пройдя ошпаривание горячим циркуляционным соком в ротацион¬ном ошпаривателе ВМА, где происходит её нагрев до температуры процесса диффузии, по¬ступает в диффузионный аппарат горизонтального типа RT5. В диффузионном аппарате, в ко¬торый противотоком подаётся горячая вода, происходит процесс извлечения сахара из свек¬ловичной стружки. Обессахаренная стружка (свекловичный жом) поступает на горизонталь¬ные пресса жома «BABBINI» и отжимается до 26% сухих веществ. Отжатый жом направляет¬ся в жомосушильное отделение для сушки и грануляции или направляется непосредственно на корм скоту через жомохранилище. Жомопрессовая вода с жомовых прессов, пройдя филь¬трацию, подогрев и дезинфекцию, возвращается в качестве питательной воды в диффузион¬ный аппарат. Процесс диффузии выполняется согласно Р.И.30.04.01 «Диффузионная установ¬ка. Описание технологического процесса» под управлением оператора производственного участка.

2.5. Получение сухого гранулированного жома

Отжатый на прессах жом направляется в жомосушильную установку, состоящую из топки производительностью 34 Гкал/час, оснащённую низкотемпературной газовой горелкой с рас¬тянутой зоной горения.

Жомосушение происходит в барабане теплом топочных газов, смешанных с холодным воздухом до содержания СВ 87-88%. Количество жома, поступающего в барабан регулирует¬ся автоматически путем открытия и закрытия шибера на ленточном транспортере.

В грануляторах (3 рабочих, один резервный) производительностью по 10 т/час, получают¬ся гранулы диаметром от 10 до 14 мм, в зависимости от фильеры. Гранулы поступают на го¬ризонтальный охладитель, после которого ковшевым элеватором производительностью Зт/ч подаются на вибросито, где отсеиваются гранулы от пыли. После вибросита установлены электронные весы, по которым учитывается количество выработанного сухого жома. Грану¬лированный жом ленточным транспортером подается на склад или в бункер. Процесс жомо-сушения и гранулирования выполняется согласно Р.И.30.05.00 «Жомосушильное отделение. Описание технологического процесса» под управлением старшего оператора жомосушильно-го отделения.

2.6. Очистка диффузионного сока

Диффузионный сок, пройдя через самоочищающееся сито ошпаривателя, поступает на очистку через теплообменники, подогреваясь до 72°С, далее в преддефекатор, где прогрес¬сивно смешивается с суспензией сока I сатурации и известковым молоком плотностью 1,17-1,18г/см3 в количестве 0,2 — 0,3 % к массе свеклы до рН = 10,8 -11,0 на выходе из аппарата. Из преддефекатора сок самотеком поступает в аппарат основной дефекации, где смешивается с известковым молоком в количестве 1,0 — 1,8 % СаО к массе свеклы, выдерживается в течение 10-20 минут, затем нагревается в теплообменниках до температуры 82-85°С и направляется в горячий дефекатор.

Из горячего дефекатора сок подаётся на I сатурацию, где обрабатывается сатурационным газом до рН =10,8-11,5. Далее сок I сатурации, содержащий сатурационный осадок, поступает на фильтрацию -на фильтры-сгустители ФИЛС 100, в которых происходит разделение сока на две фракции: фильтрованный сок I сатурации и сгущенную суспензию. Ведение процесса фильтрации выполняется согласно Р.И.30.07.01 «Фильтры ФИЛС. Описание технологическо¬го процесса» под управлением фильтровалыцика. Суспензия направляется на фильтр- прессы марки KF-1200 и PKF-100-A3-0, где происходит отделение и обессахаривание аммиачной во¬дой фильтрационного осадка. Ведение процесса фильтрации на фильтр-прессах ведется со¬гласно Р.И.30.07.06 «Фильтр-пресс. Описание технологического процесса» под управлением фильтрпрессовщика. Обессахаренный осадок с содержанием СВ до 70 % ленточными транс-

портерами удаляется из завода. Сок подается в сборник фильтрата после фильтр-прессов, а затем в сборник нефильтрованного сока I сатурации.

Фильтрованный сок с щелочностью 0,08-0,10% СаО и рН=10,8-11,2 качается насосами че¬рез подогреватель, нагревается до температуры 91-95°С и подается в аппарат дефекации пе¬ред II сатурацией. Далее сок поступает в котел II сатурации, где повторно обрабатывается са-турационным газом до рН=9,0-9,2 и щелочности 0,015-0,02%СаО. Нефильтрованный сок II сатурации поступает в сборник и насосами подается на фильтры ФИЛС II сатурации. Филь¬трованный сок II сатурации самотеком поступает в сборник фильтрованного сока и далее на стацию декальцинации.

Суспензия с фильтров ФИЛС направляется в сборник и далее насосами в котел I сатурации.

Отфильтрованный сок поступает на станцию декальцинации. Цель декальцинации -уменьшение образования накипи на тепловой поверхности выпарных аппаратов за счёт заме¬ны ионов Са2 на ионы Na. Процесс декальцинации происходит под управлением аппаратчика выпаривания согласно Р.И.30.09.02 «Станция декальцинации. Описание технологического процесса». После умягчения сок поступает на сульфитацию в жидкостно-струйный сульфита-тор и подается на выпарную станцию. Процесс очистки ведется под управлением аппаратчика дефекосатурации согласно Р.И.30.06.01 «Дефекосатурация. Описание технологического про¬цесса».

2.7. Сгущение сока выпариванием на выпарной станции

Для сгущения сока предусмотрена 6-ти корпусная выпарная установка, которая кроме функции сгущения жидкого сока, является распределительным центром тепловой энергии за¬вода.

При переработке свеклы низкого технологического качества с отрицательной натуральной щелочностью, предусмотрена установка подачи антинакипина для предотвращения накипеоб-разования на поверхности нагрева выпарной станции.

Фильтрованный сок II сатурации подогревается в подогревателях до температуры кипения сока, поступает в I корпус выпарной установки, где сгущается при температуре 125°С и далее проходит по корпусам выпарной установки сгущаясь до СВ=68-70%.

Сгущение сока проводится под управлением аппаратчика выпаривания согласно Р.И.30.09.01 «Выпарная станция. Описание технологического процесса».

Сироп с выпарной установки с содержанием СВ=68-70% направляется на сульфитацию до рН=8,0_+1,0. Затем сироп направляется на подогрев до 85°С и на фильтрацию на фильтрах Год-френ. Процесс фильтрования ведется под управлением фильтровальщика согласно Р.И.30.07.20 «Годфрен. Описание технологического процесса».

Предусмотрена схема вывода сиропа на хранение: фильтрованный сироп поступает на Флеш-баллон, где сгущается до СВ 65-68%, далее сироп охлаждается в теплообменниках до температуры 25 °С и насосом выкачивается в ёмкость для хранения.

2.8. Кристаллизация сахара

Применяется трех кристаллизационная схема. Фильтрованный сироп поступает на клерование сахара II продукта и аффинационного сахара. Полученный стандарт-сироп направляется на контрольную фильтрацию на мешочные фильтры EATON. Процесс фильтрования на фильтрах EATON проводится под управлением фильтро¬вальщика согласно Р.И.30.07.25 «EATON. Описание технологического процесса». Фильтро¬ванный сироп поступает в вакуум-аппараты на уваривание утфеля I кристаллизации. Процесс уваривания утфеля осуществляется под управлением аппаратчика варки утфеля согласно Р.И.30.10.03 «Вакуум-аппараты I продукта. Описание технологического процесса».

Готовый утфель I кристаллизации доброкачественностью Дб=93-95% аппаратчик варки утфеля выгружает в приемную мешалку, далее утфельным насосом перекачивается в утфеле-распределитель и на центрифуги I продукта, где под действием центробежной силы происхо¬дит отделение сахара от межкристального оттека. Центрифугирование утфеля I кристаллиза¬ции осуществляется с отбором двух оттеков. Первый оттек утфеля I кристаллизации (зеленая патока) через сборник зеленой патоки на отметке ± 0,00 насосом подается в сборник зеленой

патоки перед вакуум-аппаратами II продукта. II оттек утфеля I кристаллизации (белая патока) через сборник белой патоки на отметке ± 0,00 насосом подается в сборник белой патоки на отм.±13.6м. Процесс центрифугирования осуществляется под управлением аппаратчика цен¬трифугирования согласно Р.И.30.14.01 «Принцип центрифугирования I продукта. Описание технологического процесса».

Влажный сахар выгружается на вибротранспортер и элеватором подается в сушильное от¬деление для сушки.

Из I оттека утфеля I кристаллизации (зеленая патока) уваривается утфель II кристаллиза¬ции в вакуум- аппарате марки типа ВАЦ-800. На последние подкачки направляется оттек утфеля II кристаллизации.

Утфель II кристаллизации уваривается до содержания СВ=91%. Готовый утфель аппарат¬чик варки утфеля выгружает в приёмную утфелемешалку, затем в утфелераспределитель и далее на центрифуги II продукта, где центрифугируется с отбором одного оттека (оттек II продукта). Полученный оттек через сборник на отметке ± 0,00 насосом подается в сборник оттека II продукта на отм.± 13.6м. Сахар, образовавшийся при центрифугировании утфеля II продукта, клеруется сиропом.

Со сборника перед вакуум-аппаратами оттек утфеля II кристаллизации направляется на уваривание утфеля III кристаллизации. На подкачки при уваривании утфеля III используется и аффинационный оттек. Утфель уваривается до содержания СВ=92-93%. Готовый утфель ап¬паратчик уваривания утфеля выгружает в приемную мешалку, затем насосом перекачивается в вертикальные утфелемешалки — кристаллизаторы, где происходит процесс дополнительного истощения межкристального раствора за счет охлаждения утфеля.

Охлажденный утфель III кристаллизации центрифугируется на центрифугах непрерывного действия FC 1250. Оттек, полученный при центрифугировании утфеля III кристаллизации -меласса через весы, направляется в паточные баки на хранение.

Сахар III кристаллизации направляется в аффинационную мешалку и клеруется оттеком утфеля II кристаллизации до содержания СВ=89-90%. Длительность процесса аффинации -20 мин. Аффинационный утфель направляют на центрифуги непрерывного действия FC 1250. Аффинационный сахар клеруется фильтрованным сиропом с выпарной установки и поступает на уваривание утфеля I продукта.

2.9. Сушка сахара

Отфугованный сахар температурой t°= 50-70°C, влажностью 1,5 % выгружается на лоток виброконвейера, шнеком подается в элеватор сырого сахара и на ленточный транспортер сы¬рого сахара, затем в сушильный барабан. Температура воздуха на входе в барабан 90°С, на вы¬ходе 40°С, разряжение (тяга) 15-20мм. вод. ст. Холодный и горячий воздух нагнетается в ба¬рабан вентиляторами и движется прямоточно с сахаром. Сухой сахар ленточным транспорте¬ром подается в машину рассева для отделения комочков сахара, которые направляются в кле-ровочную мешалку на клерование. Просеянный сахар влажностью не более 0,03% и темпера¬турой около 25°С транспортерами направляется в силоса бестарного хранения. Над ленточны¬ми транспортерами установлены магниты для улавливания ферропримесей, очистку которых осуществляет сушильщик пищевой продукции согласно Р.И. 15.10.04 «Очистка магнитов».

Отработанный воздух вместе с частицами сахарной пыли вытяжным вентилятором пода¬ется в циклон. Частицы сахарной пыли улавливаются в циклонах разбрызгиваемой водой и поступают в виде «слабой» клеровки в сборник клеровки после циклонов. Происходит много¬кратная циркуляция воды на циклоны. Чистый воздух уходит через вытяжку с циклонов в ат¬мосферу. Клеровка с клеровочных мешалок поступает в сборник перед выпаркой.